Конвейеры для птицефабрик

Конвейеры для птицефабрик

Конвейерные системы для птицеперерабатывающих предприятий позволяют обеспечить автоматизацию процессов разделки и упаковки продукции, существенно повышая экономическую эффективность производства мяса птицы. Конвейеры применяются как на предприятиях с малой производительностью с преимущественно ручным трудом, так и на крупных птицефабриках с высокопроизводительными поточными линиями разделки MEYN, STORK и т.д..

Основными видами мяса птицы, производство которых налажено в промышленных масштабах, являются курица и индейка. Конвейерное оборудование для этих видов мяса практически идентично. Некоторые отличия определяются различиями в массе и габаритных размерах тушек курицы и индейки.

Конвейеры для цехов разделки

Конвейеры для цехов разделки

Производительность современных автоматических разделочных линий STORK и MEYN может достигать 7000 голов/час. При такой интенсивности переработки для дальнейших участков разделочного цеха жизненно необходимо применение конвейерных систем. Их внедрение позволяет обеспечить поточность дальнейшей разделки и упаковки на минимальной площади с оптимальным количеством персонала.

Линия фасовки субпродуктов

Линия предназначена для ручной фасовки в лотки субпродуктов разделки: голов, сердец, внутренностей и т.д. Субпродукты подаются из цеха разделки на нижний ярус конвейера, операторы укладывают их в подложки, проверяя массу на весах. Далее подложки с субпродуктами укладываются на второй ярус, по которому они через рольганговый склиз подаются на машину упаковки и маркировки.

Для удобства работы оператора на конвейер третьим ярусом устанавливается подставка для пустых подложек. Боковые столы представляют собой съемные столешницы из высокомолекулярного полиэтилена, устанавливаемые на металлический каркас.

При необходимости мы можем предложить заказчику различную компоновку фасовочной линии, исходя из планировки цеха. Конструкция составных частей обеспечивает гибкость компоновочных решений.

Конвейеры транспортировки частей птицы

Конвейеры транспортировки частей птицы

С помощью конвейеров с модульной лентой, встроенных в линию разделки, осуществляется транспортировка частей птицы от станций разделки на следующие этапы обработки (разделка, упаковка и т.д.) На входе устанавливается приемный бункер, который исключает потери продукта.

Сложности могут возникать при транспортировке кожи или филе – необходимо качественно организовать конвейерный переход.

Разделочные конвейеры

На разделочных конвейерах производится окончательная разделка: вырезка филе, удаление каркаса, дебонизация, съем кожи и т.д. Оснащаются боковыми разделочными столами со столешницами из высокомолекулярного полиэтилена. Разделанная продукция подается далее по линии на укладочные конвейеры.

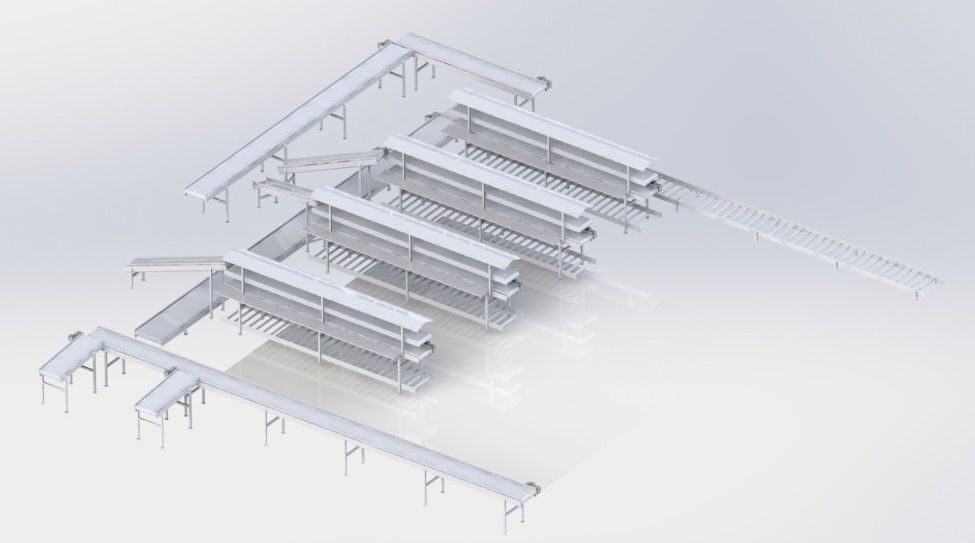

Многоярусные (укладочные) конвейеры

Служат для укладки продукции в подложки и передачи их на упаковочную машину. На первый ярус от  станций разделки подаются части птицы (крылья, голень, филе и т.д.), на второй оператор укладывает подложки с продуктом, третий ярус используется для хранения пустых подложек.

станций разделки подаются части птицы (крылья, голень, филе и т.д.), на второй оператор укладывает подложки с продуктом, третий ярус используется для хранения пустых подложек.

Подача гофрокоробов на упаковку

Оптимальным вариантом подачи сформированных гофрокоробов на участок упаковки является подвесной конвейер. На участке сборки гофротары оператор навешивает пустые короба на специальные подвесы. Далее они, двигаясь по замкнутой траектории, подаются на все упаковочные участки, расположенные в цеху. Применение подвесных цепных конвейеров позволяет избежать складирования гофротары около фасовочных столов, экономя тем самым полезное пространство в разделочном цехе.

Упаковка продукции

Подложки с продукцией после упаковочного автомата поступают на накопительный рольганг укладочного стола. Оператор заполняет подложками гофрокороб и ставит его на транспортер подачи на склад. Упаковочные столы могут быть различной конфигурация исходя из требований заказчика.

Продукция после камеры шоковой заморозки, как правило, упаковывается прямо в гофрокороба с вложенным полиэтиленовым пакетом.

Прочие решения для высокой производительности

Подмораживатель мяса птицы

Технологический транспортер подмораживания применяется образования тонкой корки льда на нижней поверхности разделанных частей птицы перед подачей на спиральный конвейер шоковой заморозки. Это необходимо для предотвращения примораживания мяса к ленте спирального конвейера, что отрицательно сказывается на сроке службы ленты, а также может привести к его аварийной остановке из-за заклинивания.

Шоковая заморозка мяса птицы на спиральных конвейерах

Заморозка происходит на спиральных конвейерах с пластиковой модульной или сетчатой лентой, которые установлены в камерах, собранных из теплоизоляционных сэндвич-панелей. При шоковой заморозке происходит образование мелких кристаллов воды, которые не повреждают клеточную структуру мяса. Тем самым обеспечивается высокое качество продукта.

На выходе из камеры шоковой заморозки продукция упаковывается в гофрокороба и подается на низкотемпературный склад для хранения до момента отгрузки.

Шоковая заморозка мяса птицы в картонфризерах

Продукция укладывается с помощью ременного транспортера на металлические поддоны, которые перемещаются по ярусам. Перемещение поддонов с продукцией осуществляется посредством роботизированных порталов.

Для лучшего теплообмена гофрокороба должны иметь перфорацию и открытый верх.

Как правило, перед картонфризером монтируется буфер гофрокоробов для обеспечения оптимальной загрузки паллет продукцией.

Конвейерное оборудование для малых предприятий

Для предприятия по переработке мяса птицы с невысокой общей производительностью нет необходимости в применении сложной автоматизированной конвейерной системе. Для оптимизации можно использовать самые простые средства автоматизации.

Конвейер разделки

Конвейер разделки

Многоручьевой ленточный транспортер применяется для оптимизации организации труда в цехе ручной разделки птицы. По обеим сторонам конвейера находятся рабочие места операторов разделки.

Разделочные столы

Разделочные столы со съемными столешницами из полиэтилена используются для разделки тушек куры и индейки.

Особенности конвейерных систем

Жесткие санитарно-гигиенические требования к оборудованию для птицефабрик определяют особенности конструкции применяемых конвейеров. Несоответствие этим требованиям может иметь серьезные последствия для качества выпускаемой продукции.

Мойка конвейерного оборудования осуществляется, как правило, раз в смену с применением моечных устройств высокого давления. Вследствие этого все электрооборудование (мотор-редукторы, переключатели, датчики и т.д.) должны быть выполнены по классу защиты не ниже IP65, а также закрыты кожухами для предотвращения воздействия влаги.

Конвейерная лента по возможности должна не иметь полостей, в которых возможно скапливание жира, мелких частей мяса и т.д. Целесообразно применять закрытую модульную ленту (например S25-800 SCANBELT). При необходимости возможно применение тканевой ленты с закрытым кордом и рабочей поверхностью из полиуретана.

Особое внимание при разработке конвейерного оборудования для птицефабрик следует обращать на неприемлемость наличия в конструкции щелей, скрытых полостей и горизонтальных поверхностей, в которых есть опасность скапливания отходов.

Учитывая вышеперечисленные замечания и, не забывая об общих требованиях (эргономичность, экономичность, надежность и т.д.), можно сказать, что разработка и производство качественного конвейерного оборудования требует опыта и высокой квалификации исполнителя. Компания «ВТП-Конвейер» гарантирует своим клиентам самое высокое качество и соответствие всем стандартам.

Заказ

«ВТП-Конвейер» производит как отдельные единицы оборудования, так и сложные автоматизированные конвейерные системы для разделочных цехов птицефабрик. Для заказа свяжитесь с нами по телефону (812) 385-58-25 или по электронной почте info@vtp-mechanika.ru. Мы гарантируем быстрый и квалифицированный ответ!

|

|

|

|

|

|

|

|

|

|